旋挖成孔

旋挖成孔是利用带有斗式钻头的钻杆旋转及自身的自重,将切削的土削刮入斗筒内,提升斗筒至孔外一侧,再借助斗筒的旋转振动机构弃土,重复挖弃后即形成桩孔。用这种方式成孔可以用套筒跟进护壁,也可用泥浆护壁,当泥浆无循环时,称“静泥浆”。如土质很好可以自立,则也可不用护壁措施即干挖成孔(旋挖干成孔)。

与传统的正反循环钻机相比,旋挖钻机具有成孔速度快的特点,其工艺优点为:

(1)孔壁不易产生泥皮。由于成孔过程孔壁一直都受钻斗的刮擦:在孔壁上形成较明显的螺旋线,这两点有助于增加桩的摩擦力,提高桩的质量。

(2)因为不易形成泥皮,护壁性相对较差,容易缩径、塌孔,影响钢筋笼下笼进度,成孔质量。

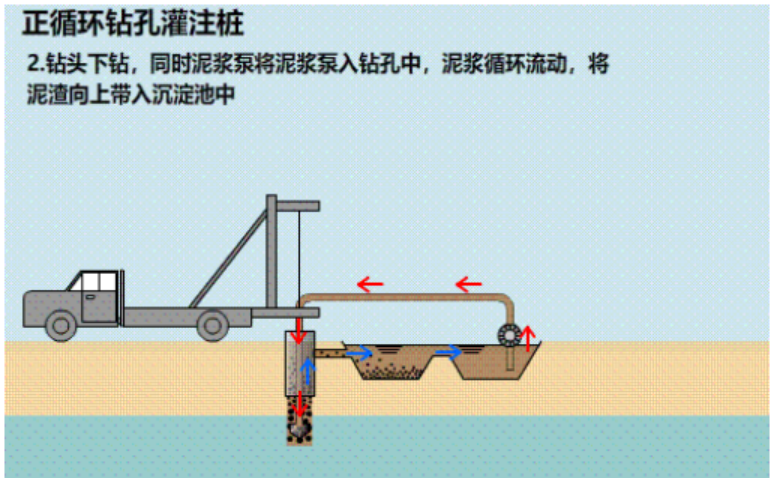

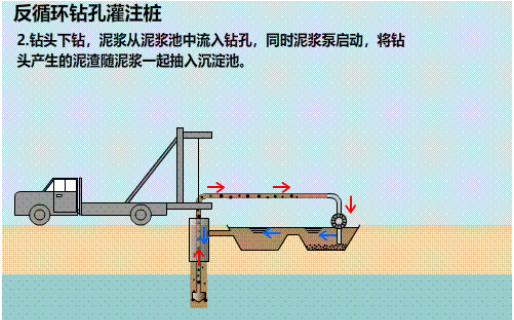

正反循环成孔

正循环钻机和反循环钻机,都是通过钻井液(泥浆)的循环进行保护钻井井壁和出渣的,即通过钻井液(泥浆)的循环,把钻孔里的钻渣带出来.它们在钻进成孔的工艺上是相同的,适用的地层也基本相同.不同的就是钻井液(泥浆)的循环方式。

(1)正循环钻机的钻井液(泥浆)是由泥浆泵从泥浆池里抽到钻杆里,通过钻杆不断的输送到钻井里,然后从钻井井口自然的排出来,同时把钻渣带出到地面上来。

由于正循环是靠钻井液(泥浆)的自然循环方式排渣,所以循环能力和排渣能力都比较弱,只能排出一部分钻渣,而且颗粒比较大的钻渣也不能排出来,钻井里残留的钻渣比较多,往往积留在桩端,如果清孔没有到位,桩端承载力发挥就会比较差。荷载箱由于埋设位置往往靠近桩身下部,因此在自平衡测试中对桩端测试结果要敏感于传统静载测试结果。

正循环是从钻杆内注循环泥浆,钻碴因比重轻于泥浆而自浮于泥浆中,并随泥浆上升到孔顶排出。随着钻碴的逐渐加多,泥浆浓度越来越大,因此桩侧泥皮比较厚,桩侧阻力往往比预估设计承载力小。

(2)反循环钻机的钻井液(泥浆)的循环方式则正好相反,它的钻井液是用泥浆泵从钻井的井口(钻杆外面)向钻井里输送,再用压缩空气或泥浆泵,从钻杆的中间抽出来,所以循环能力和排渣能力都比较强,不但排渣比较干净,而且颗粒比较大的钻渣也能排出来,像鸡蛋大的钻渣都能排出来.所以更适合于在卵石层等颗粒比较大的地层中钻进成孔。

反循环利用钻杆吸出夹带钻碴的循环泥浆,钻孔的同时也在吸渣因此沉渣控制良好;孔顶补充泥浆以保持孔内液面,从而保证孔壁的稳定性,相对正循环来说泥皮控制会好,因此该成孔工艺在桩侧、桩端发挥中承载力测试结果往往优于同条件下的正循环工艺。

冲击钻成孔

冲击钻机是一种以垂直往复运动依靠冲击力进行钻孔的工程钻机设备,其工作原理类似于凿岩的锤子,都是靠冲击力进行钻孔作业。

冲击钻机分为全液压冲击钻机与气动冲击钻机,都是针对岩石进行钻孔作业的机械设备(一般针对普氏硬度7级以上岩石钻孔,例如石灰石、花岗石、硬质砂岩等)。冲击钻机利用冲击器(液压或气动)每分钟高效率的冲击频率将岩石打碎,同时旋转将石头磨成粉末状,再利用气或者水将灰排出,达到钻孔效果。

冲击钻机的优缺点:

①具有很好的钻孔性能,对较硬的地层都可以有效进行钻孔作业,且效率十分的高。适用于硬度较高的岩层、风化的岩层以及各种硬脆的地质环境中。

②对软地质以及粘度较大的土层地质钻孔有非常大的难度,使用有一定的局限性。

③排屑较为困难,桩身较长沉渣会堆积桩底,在承载力测试过程中,会影响端阻的发挥。

④钻碴因比重轻于泥浆而自浮于泥浆中,并随泥浆上升到孔顶排出。随着钻碴的逐渐加多,泥浆浓度越来越大,因此桩侧泥皮比较厚,桩侧阻力往往比预估设计承载力小,会影响对于平衡点的选取。

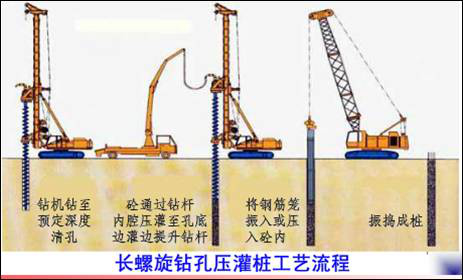

长螺旋钻孔

采用专用长螺旋钻孔机钻至预定深度,通过钻头活门向孔内连续泵注超流态混凝土,至桩顶为止,然后插入钢筋笼而形成的桩体。

长螺旋桩施工最大的困难点就是下钢筋笼,因此在实施自平衡方法中荷载箱结构因有利于在超流态混凝土的下放。

人工挖孔灌注桩

人工挖孔灌注桩,是指采用人工挖土成孔,然后安放钢筋笼,灌注混凝土成桩。其施工工艺过程为定桩位--分段挖土(每段1m)--分段浇筑护壁(绑扎钢筋、支模、浇筑混凝土,养护、拆模板)--重复分段挖土、构筑护壁至设计深度--孔底扩大头--吊放钢筋笼--浇筑混凝土成桩。

(1)人工挖孔灌注桩成孔方法简单,单桩承载力高,施工时无振动、无噪声,施工设备简单,可同时开挖多根桩以节省工期。

(2)人工挖孔灌注桩可直接观察土层变化情况,便于清孔和检查孔底及孔壁,施工质量可靠。但其劳动条件差,劳动力消耗大。目前应用慢慢减少。

(3)人工挖孔灌注桩的桩身直径应能满足施工操作的要求,桩径不宜小于800mm,一般为800~2000mm,桩长一般为20m左右,桩端可采用扩底或不扩底两种方法。

(4)人工挖孔桩施工时,采用人工在井下作业,因此,必须采取有效的措施确保孔壁的稳定,常用的护壁措施有现浇混凝土护圈、钢套管和沉井三种。

扫码关注我们!

浙公网安备 33010502004485号

浙公网安备 33010502004485号