随着自平衡静载试验法在工程桩中的普及应用,针对试验后对荷载箱打开面进行注浆补强的效果,也得到了越来越多的关注。 传统的荷载箱,由于内部结构复杂,外部结构又难以保证形成连续和通畅的注浆通道,使得试验后注浆经常出现管路堵塞而无法取得预期的效果。 为解决此问题,欧感公司在荷载箱内部结构、油管、位移管结构和尺寸设计、注浆料配比等各个方面,一直在进行持续性的优化和改进,并在大量工程应用中取得了良好的效果。 近日,应相关行业管理部门的要求,欧感技术团队在杭州西站某工地进行了内外注浆现场应用的实践演示和论证性试验。下文为现场实录照片和数据,供业界用户朋友们参考。

1

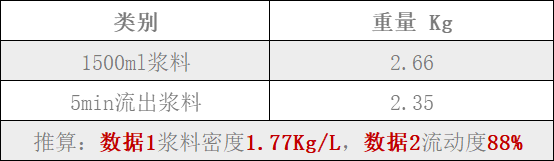

由于荷载箱内注浆是通过管径较小(仅 4~6mm)的加载油管来实现的二次注浆,为了确保浆液能够顺利通过油管进入荷载箱内,并通过另一油管传至地面,浆液必须有足够的流动性,这里参考相应规范引入了流动度的参考指标,具体如下:

浆液流动度定义:单位容器内的定量浆液,在单位时间内,自由垂直通过单位直径和长度的细管流量,与单位容器内浆液总量的比。

测试方法:用1500ml的浆液置于定量漏斗(Φ 225mm高度 220mm),在5min时间内,通过直径Φ4mm长度1000mm的竖直管,流出的浆液量占比来测算。

基于欧感自主研制的OG-1标号高强注浆料进行调配,在0.4水灰比和抗压强度不低于42.5MPa的前提下,测得流动度为88%.

图 | 注浆料流动度测试

2

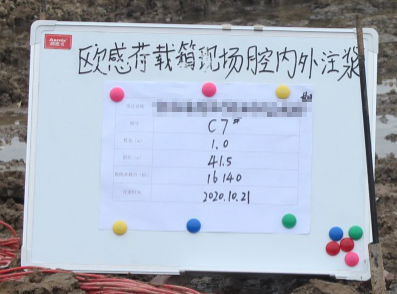

杭州西站某工地现场

具体桩号:四分部SZH-C7#

荷载箱型号:SC-1000-850/450-R8(YG180/150-100*2)

油管长度:41.5米 (内径Φ6mm)

图|工地现场

要点1:荷载箱串接一进一出双油路实现缸内注浆的通道,其中包含16个油管接头(最窄部位只有Φ4mm);

要点2:由于注浆管道的窄小,现场注浆泵的流量控制也很关键,欧感技术人员经过反复试验,将注浆流量选定在20L/min以内;

要点3:前期静载测试的上位移6.05mm,下位移27.54mm;

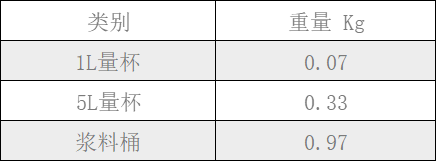

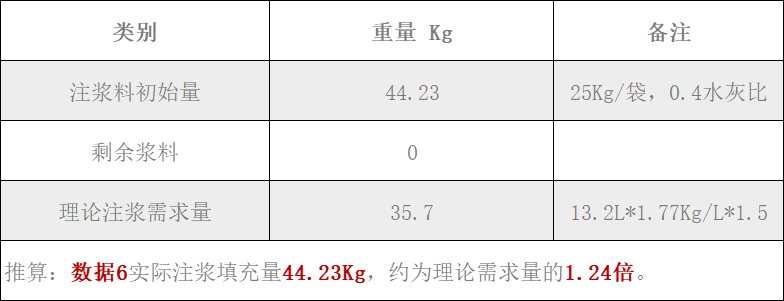

要点4:现场量具称重数据如下。

图|称重示数

3

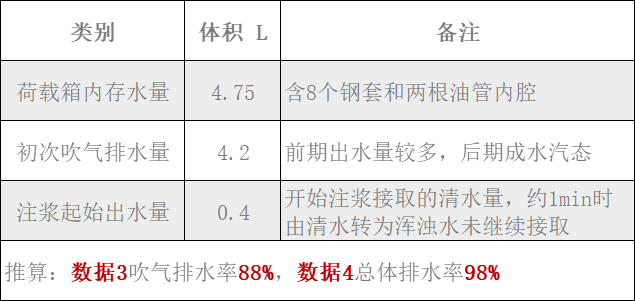

连接管路,进行荷载箱内部排水操作

具体数据:用气泵连接进油管,向荷载箱里面吹气,使内部水分由出油管排出,吹气约2min总排出4.2L的水。结合理论存水量为4.75L,推算吹气排水率达到88%。

另外,注浆初始阶段,出油管仍有水分排出,约1min后清水开始变浑浊,接取清水0.4L。

调配注浆料,将进油管与注浆泵的出浆口相连进行内注浆操作

具体数据:

注浆用量:推算理论注浆需求量为11.2Kg(4.75L*1.81Kg/L*1.3 这里选取充盈率为1.3)

现场使用一袋注浆料调配成35Kg浆料,注浆结束时,料筒剩余总重量为10.2Kg,另外注浆结束从出油管接满2个取料盒(每个料盒体积3.375L);

其中,注浆泵上压力表的示数为1~3MPa,说明小管道的内注浆需要足够的压力驱动。

搅拌注浆料

内注浆开始

内注浆结束留存出浆料

更换管路,将注浆泵的出浆管套装到下位移外管上进行外注浆操作

具体数据:

注浆用量:推算桩体断面注浆需求量为35.7Kg(13.2L*1.77Kg/L*1.5 这里取充盈系数1.5),现场内注浆后马上进行了外注浆操作,中间补充了1袋注浆料,全部注入完成,下位移管才有浆液溢出。

注意事项:

1、关于内外注浆先后次序的选择,应该关注荷载箱内注浆操作中注浆压力的存在(1~3MPa),会出现二次反顶桩体的情况,因此这里建议“先内后外”的操作,可以确保内外断面的有效填充,保证注浆效果。

2、受地下水的影响,注浆用量一般会超过预期用量,注浆料一定要准备充足。

外注浆开始

1

外注浆结束

2

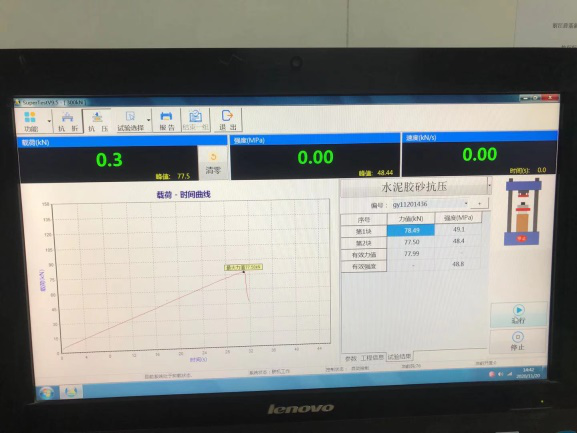

内注浆取样块强度测试

现场内注浆出浆料7d抗压强度测试结果48.8MPa。

4

经过本次现场试验,充分论证了欧感荷载箱内外注浆技术的成熟性和实用性,增强了用户和监管部门对欧感荷载箱在工程桩中应用的信心,相信也会将进一步推动了自平衡静载测试技术的健康发展。

- END-

ougan group

扫码关注我们!

浙公网安备 33010502004485号

浙公网安备 33010502004485号